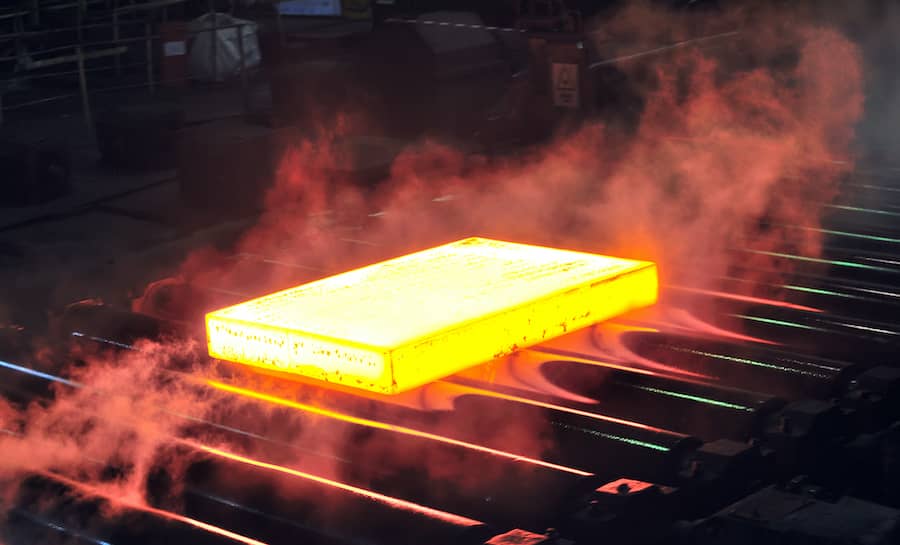

عملیات حرارتی به فرآیند کنترل شده گرم کردن و خنک کردن یک ماده به منظور بهبود خواص، عملکرد و استحکام آن اشاره دارد. اکثر فلزات و آلیاژها به روشی تحت عملیات حرارتی قرار می گیرند و درک و علم عملیات حرارتی در طول 100 تا 125 سال گذشته توسعه یافته است. اهمیت عملیات حرارتی در بسیاری از محصولات مشهود است خودرو، هوافضا، ساخت و ساز، کشاورزی، معدن، و کالاهای مصرفی صنایع، همه از عملیات حرارتی برای بهبود خواص مواد، به ویژه فولاد استفاده می کنند

عملیات حرارتی حدود 15 میلیارد دلار در سال به ارزش محصولات فلزی می افزاید که حدود 80 درصد آن را محصولات فولادی تشکیل می دهد. [2].

در اینجا، با این موارد آشنا خواهید شد:

- عملیات حرارتی چیست؟

- اصول عملیات حرارتی

- روش های عملیات حرارتی

- کاربردهای عملیات حرارتی

عملیات حرارتی چیست؟

عملیات حرارتی یک فرآیند تولیدی است که در آن یک ماده، عموماً یک فلز یا آلیاژ، توسط چرخههای گرمایش و سرمایش تحت شرایط مرزی حرارتی پیچیده و محدوده دمایی وسیع تغییر مییابد. عملیات حرارتی کیفیت یک محصول را از نظر ریزساختار، خواص مکانیکی، تنش پسماند و دقت ابعادی تعریف میکند. [3].

اصول عملیات حرارتی

فرآیند عملیات حرارتی را می توان برای فلزات آهنی مانند چدن، AHSS، فولاد ضد زنگ و دیگر فولادهای آلیاژی، و همچنین فلزات غیر آهنی مانند آلومینیوم، منیزیم، تیتانیوم، مس، یا برنجی [2].

فرآیندهای عملیات حرارتی به سه مرحله اصلی زیر نیاز دارند [2]:

- حرارت دادن مواد تا دمای خاص (در محدوده حداکثر 2400 درجه فارنهایت / 1316 درجه سانتیگراد)

- خیساندن یا حفظ دمای خاص برای مدت زمان معین (متغیر از ثانیه تا بیش از 60 ساعت)

- خنک سازی با سرعت مناسب طبق روش های تجویز شده. این ماده را می توان به سرعت، به آرامی (در کوره) خنک کرد یا می توان آن را خاموش کرد (با استفاده از آب، آب نمک، روغن، محلول های پلیمری، نمک ها یا گازها).

روش های عملیات حرارتی

عملیات حرارتی به طور کلی شامل مراحل گرمایش، خیساندن و خنکسازی کنترلشده است.

پنج تکنیک برای عملیات حرارتی مواد وجود دارد. در اینجا مروری بر این فرآیندهای اصلی عملیات حرارتی و نحوه تأثیر آنها بر مواد است.

عادی شدن

این فرآیند شامل همگن سازی یا پالایش دانه برای به دست آوردن یکنواختی در ریزساختار مواد است. این ماده تا دمای بالاتر از خط بحرانی بالایی نمودار فاز کاربید آهن گرم می شود تا یک فاز آستنیتی همگن تولید شود. سپس یک فاز خنک کننده در هوای کمی هم زده برای تشکیل فریت دنبال می شود. نرمال سازی معمولاً روی شمش ها قبل از کار و روکش های فولادی قبل از سخت شدن اعمال می شود [4][5]. نرمالیزاسیون باعث کاهش سختی و افزایش شکل پذیری می شود و معمولاً پس از افزایش ناخواسته سختی و کاهش شکل پذیری سایر فرآیندها استفاده می شود.

آنیل کردن

در این فرآیند، مواد فراتر از نقطه بحرانی بالایی خود (دمای بالاتری که آستنیت تشکیل میشود) گرم میشوند، در آنجا خیس میشوند و سپس با سرعت آهسته سرد میشوند. این فرآیند عمدتاً برای رفع تنشهای داخلی، نرمکردن و پالایش ساختار دانهای فلزات استفاده میشود. این باعث تغییر در خواص مکانیکی و الکتریکی فلز می شود. از مزایای آنیلینگ می توان به بهبود قابلیت ماشین کاری، سهولت کار سرد و افزایش پایداری ابعادی اشاره کرد. این فرآیند معمولاً برای فولادها و آلیاژهای فولادی [4].

سخت شدن سطح

این نیز به عنوان شناخته شده است سخت شدن مورد. این شامل بیش از دوجین درمان است که در آنها سطح ماده سخت می شود و یک “مورد” سخت ایجاد می کند در حالی که هسته سخت یا نرم باقی می ماند. این باعث بهبود مقاومت در برابر سایش برای قطعاتی مانند چرخ دنده، بادامک و آستین می شود. این فرآیند یکی از رایج ترین ها برای فولاد و اهن.

سخت شدن

این فرآیند شامل حرارت دادن مواد در بالای نقطه بحرانی، جایی که آستنیت تشکیل میشود و به دنبال آن خنکسازی میشود. این ماده را می توان به سرعت در هوا، روغن، آب یا موارد دیگر خنک کرد. این فرآیند خنک سازی سریع به نام خاموش کردن و عموماً برای فولادهای ضد زنگ و با آلیاژ بالا استفاده می شود، در درجه اول برای تولید مقادیر کنترل شده مارتنزیت در ریزساختار و به دست آوردن سختی افزایش یافته است. [2]. سخت شدن اغلب در چدن ها و فولادهای آلیاژ شده با فلزاتی مانند نیکل و منیزیم.

سخت شدن سن

همچنین به عنوان سخت شدن رسوبی شناخته می شود، این فرآیند سخت شدن با آلیاژ شدن با عناصری مانند مس، تیتانیوم یا آلومینیوم استحکام بالایی در فلزات ایجاد می کند. این فرآیند به طور کلی برای فولادهای ضد زنگ با اثر افزایش مقاومت در برابر خوردگی و اکسیداسیون اعمال می شود [6].

معتدل کردن

این فرآیند از فرآیند سخت شدن قبلی پیروی می کند و شامل حرارت دادن مواد تا دمای کمتر از نقطه بحرانی پایین و سپس خنک شدن با سرعت مناسب است. عمدتاً برای افزایش شکل پذیری و چقرمگی و افزایش اندازه دانه ماتریس استفاده می شود. برای مثال، فلزاتی مانند فولاد اغلب سختتر و شکنندهتر از حد مطلوب هستند. تلطیف تنش های داخلی و شکنندگی را کاهش می دهد. این فرآیند عمدتاً در فولادها و آلیاژهای مبتنی بر آلومینیوم [4].

کاربردهای عملیات حرارتی

رایج ترین کاربرد عملیات حرارتی در متالورژی است. در زیر چند نمونه از کاربردهای قطعات عملیات حرارتی آورده شده است [2][7]:

- اتومبیل

- هوافضا

- کامپیوترها

- فلزکاری

- دستگاه

- ساخت و ساز

- دیگران

جهانی خودرو صنعت اخیراً بازیگر بزرگی در بازار فلزات عملیات حرارتی شده است. از نظر مواد، فولاد بر صنعت تسلط دارد، اما پیشبینی آلومینیوم و سایر فلزات برای تولید خودرو و هواپیما است تا رشد بازار را هدایت کند. بازار جهانی عملیات حرارتی در حدود 90.7 میلیارد دلار در سال 2016 ارزیابی شده است و تخمین زده می شود که سالانه 3.5 درصد از سال 2017 تا 2025 افزایش یابد. [7].

[1] ونپامل، جی. تاریخچه سخت شدن فولاد: علم و فناوری، Journal de Physique Colloques, 1982, 43 (C4), pp.C4-847-C4-854

[2] انجمن درمان گرما، ASM International، عملیات حرارتی چیست؟، کانون صنعت، [Online].

[3] Arimoto, K., Li, G., Arvind, A., and Wu, TW (1988) مدل سازی فرآیند عملیات حرارتی، در درمان حرارتی، از جمله سمپوزیوم یادبود لیو دای، مجموعه مقالات 18هفتم کنفرانس، اکتبر، ASM Heat Treating Society.

[4] ASM International، عملیات حرارتی، راهنمای موضوع، [Online].

[5] Sharma، RC (1996)، اصول عملیات حرارتی فولادهاNew Age International (P) Ltd Publishers, دهلی نو.

[6] سینگ، آر (2016)، آلیاژهای مقاوم در برابر خوردگی جوش در مهندسی جوشکاری کاربردی، ویرایش دوم، الزویر.

[7] اندازه بازار عملیات حرارتی، سهم و گزارش تحلیل روندها بر اساس مواد (فولاد، چدن)، بر اساس فرآیند، بر اساس تجهیزات، بر اساس کاربرد (خودرو، هوافضا) و پیشبینیهای بخش، 2018 – 2025 (2018)، تحقیقات گراند ویو [Online].