فولادها عمدتاً با ترکیب شیمیایی آنها تعریف می شوند، یعنی آلیاژهایی هستند که از آهن و سایر عناصر آلیاژی تشکیل شده اند. [1]. کلاس های فولادی زیادی وجود دارد، مانند فولاد، فولاد کربن، و فولاد ضد زنگ. توانایی های فولاد به این اشاره دارد که چگونه می توان آن را برای کاربرد عملی به راحتی اداره کرد. این متمایز است اما توسط خواص فولاد مشخص می شود که شامل خواص مکانیکی مانند است استحکام کششی و سختی، خواص حرارتی مانند ضریب انبساط حرارتی، و دیگران.

در اینجا، با این موارد آشنا خواهید شد:

- ماشینکاری فولاد

- قابلیت ریخته گری فولاد

- شکل پذیری فولاد

- سختی پذیری فولاد و نحوه اندازه گیری آن

- قابلیت جوشکاری انواع فولاد

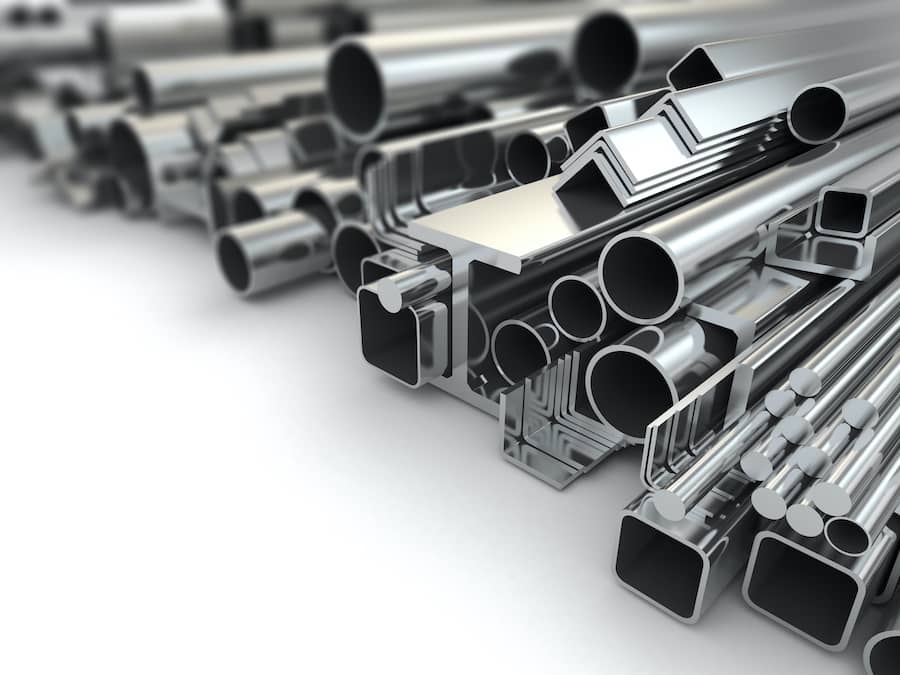

شکل 1. لوله های فولادی در اشکال مختلف

ماشینکاری فولاد

ماشینکاری به عنوان سهولت ماشینکاری یک فلز تعریف می شود. به سادگی می توان گفت که به راحتی می توان تراشه های فولادی را در عملیات های مختلف ماشینکاری جدا کرد و در عین حال سطح رضایت بخشی را حفظ کرد. به طور کلی، ماشینکاری فولاد با افزایش عملکرد مکانیکی کاهش مییابد.

از عوامل موثر بر ماشینکاری فولاد، خواص فیزیکی آن مانند مدول الاستیسیته، هدایت حرارتی و سختی است. وضعیت فولاد نیز بر ماشینکاری آن تأثیر می گذارد. ریزساختار، اندازه دانه، عملیات حرارتی، ساخت، ترکیب شیمیایی، استحکام تسلیم و استحکام کششی وضعیت فولاد را تعیین می کند.

کمی کردن ماشینکاری دشوار است، زیرا عوامل زیادی بر آن تأثیر میگذارند. با این وجود، برخی از معیارهایی که باید در هنگام ارزیابی ماشینکاری فولاد در نظر گرفته شوند در جدول زیر ارائه شدهاند.

میز 1. معیارهای ارزیابی ماشینکاری فولاد

| معیارهای ارزیابی ماشینکاری فولاد | شرح |

| عمر ابزار | عمر ابزار طول عمر یک ابزار را توصیف می کند و یک پارامتر مفید برای ارزیابی ماشینکاری فولاد است. با این حال، به عوامل دیگری مانند سرعت برش، مواد ابزار برش، هندسه ابزار برش، هندسه برش و وضعیت ماشین نیز بستگی دارد. فولادی که به راحتی ماشین کاری می شود فولادی است که عمر ابزار طولانی تری را برای سرعت برش معین می دهد. |

| نیروی برش | فولادهایی که برای ماشینکاری در شرایط مشخص به نیروهای برش بیشتری نیاز دارند، کمتر قابل ماشینکاری هستند. |

| پرداخت سطح | همچنین می توان از کیفیت لبه برش برای تعیین ماشینکاری فلز استفاده کرد. فولادهای با قابلیت سخت شدن کرنش بالا در طول برش لبههایی ایجاد میکنند که منجر به پوشش ضعیف سطح میشود. فولادهای سرد کار شده تمایلی به ایجاد لبه های ساخته شده ندارند، بنابراین بیشتر قابل ماشینکاری در نظر گرفته می شوند.

|

ماشینکاری انواع مختلف فولاد را میتوان با فولاد استاندارد با استفاده از آن مقایسه کرد شاخص ماشینکاری. به عنوان تعریف شده است نسبت سرعت برش نوع فولاد مورد بررسی به مدت 20 دقیقه به سرعت برش فولاد استاندارد به مدت 20 دقیقه. در فولاد کربن SAE 1212 به عنوان استاندارد برای محاسبه شاخص ماشینکاری استفاده می شود.

جدول 2: شاخص ماشینکاری برای انواع مختلف فولاد [2].

ریخته گری فولاد

قابلیت ریختهگری فولاد به سهولت شکلدهی قطعات کار واجد شرایط توسط ریختهگری اشاره دارد. تحت تاثیر خواص از سیالیت، انقباض و جداسازی.

- در سیالیت فولاد به عنوان توانایی فولاد مذاب برای پر کردن حفره های قالب تعریف می شود.

- انقباض به میزان کاهش حجم در هنگام جامد شدن فولاد مذاب اشاره دارد. نرخ پایین انقباض برای قابلیت ریخته گری فولاد مطلوب است.

- تفکیک به توزیع ناهمگن ترکیب شیمیایی یک جسم فولادی اشاره دارد. این به دلیل روشی است که فولاد در هنگام ریختهگری سرد میشود: اولین قسمتهایی که خنک میشوند، مناطقی هستند که با دیوارههای قالب در تماس هستند. فولاد با قابلیت ریخته گری خوب دارای تفکیک کم یا ناچیز در نظر گرفته می شود. می توان با خنک سازی آهسته یا عملیات حرارتی بعدی بر آن غلبه کرد.

شکل 2. فرآیند ریخته گری به عنوان فلز مذاب در قالب ریخته می شود.

شکل پذیری فولاد

شکل پذیری فولاد توانایی قطعه کار فولادی برای تغییر شکل پلاستیک بدون آسیب دیدن است. به زبان ساده، این توانایی یک فلز است که بدون گردن یا ترک به شکل دلخواه در بیاید.

شکل پذیری یک نوع فولاد به شدت به شکل پذیری آن بستگی دارد، و به همین دلیل، می توان آن را با اندازه گیری کرنش شکست در طول یک مورد ارزیابی کرد. استحکام کششی تست. نمرات فولادی که بزرگ هستند طویل شدن در طول این آزمون شکل پذیری خوبی دارند. مثلا، فولاد A537 CL1 دارای کشیدگی 22٪ در 20 ⁰C. این در ساخت دیگ های بخار و مخازن تحت فشار قابل استفاده است.

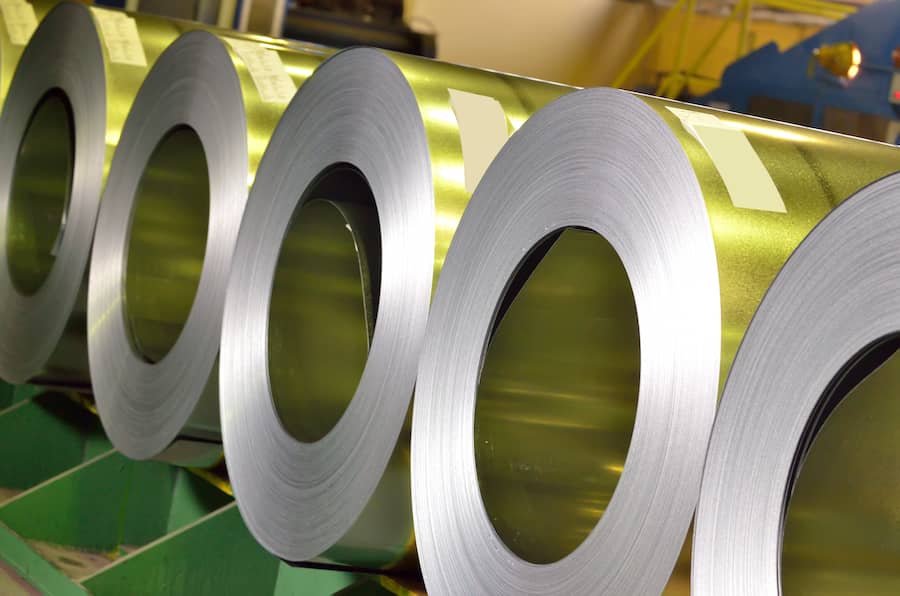

شکل 3. ورق های فولادی به دلیل شکل پذیری نورد می شوند.

سختی پذیری

توانایی فولاد برای تشکیل مارتنزیت در هنگام خاموش شدن به عنوان سختی پذیری شناخته می شود. نباید آن را با سختی فولاد اشتباه گرفت. سختی فولاد توانایی آن در مقاومت در برابر تغییر شکل دائمی است، در حالی که سختی پذیری فولاد توانایی آن برای سخت شدن تا یک عمق خاص در برخی شرایط مشخص است.

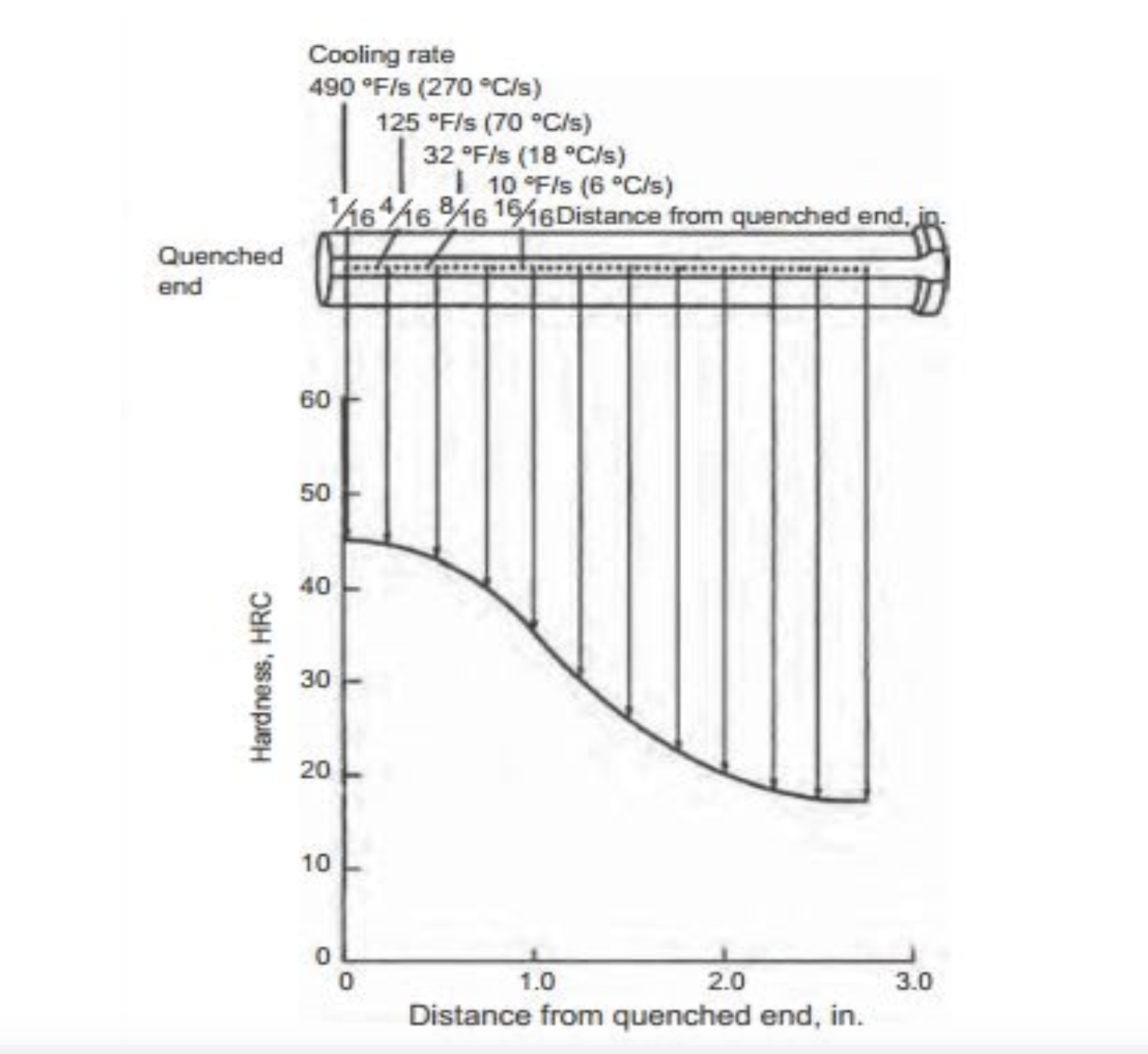

آزمایش کوئنچ جومینی اغلب برای تعیین سختی پذیری فولاد انجام می شود [3]. در اینجا، یک میله فولادی قبل از اینکه تا دمای آستنیته شدن خود گرم شود، تا یک بعد خاص ماشین کاری می شود. به دنبال آن مقداری آب روی سطح انتهایی میله پاشیده می شود که به نوبه خود نمونه را از آن انتهای آن خنک می کند.

سرعت خنک کننده بین هر دو انتهای میله فولادی متفاوت است. در انتهای خاموش شده سریع و در انتهای مخالف کندتر است. پس از خاموش شدن نمونه، تخت های موازی به فاصله 180⁰ از هم تا عمق 0.015 اینچ (0.38 میلی متر) در طول تمام طول میله استوانه ای آسیاب می شوند. سپس، نمونه فولادی در 1/16 مشخص شده استهفتم فواصل آ تست سختی راکول C هر 1/16 اینچ انجام می شود و یک منحنی رسم می شود. نمودار معمولی این مقادیر سختی و موقعیت آنها بر روی میله فولادی در شکل 4 نشان داده شده است [3]. این یک نشانه واضح از عمق سخت شدن است. علاوه بر این، نرخ های تقریبی خنک کننده در موقعیت های تعیین شده را می توان از شکل شناسایی کرد.

شکل 4. نمودار سختی و نرخ سرد شدن به عنوان تابعی از فاصله از انتهای خاموش شده [3].

قابلیت جوشکاری فولاد

تعریف جوش پذیری فولاد دشوار است، اما اغلب به معنای آن تلقی می شود توانایی فولاد برای جوشکاری با استفاده از فرآیندهای معمولی بدون وقوع ترک سرد. جوش پذیری فولاد با سختی پذیری آن نسبت معکوس دارد. از آنجایی که محتوای کربن نقش مهمی در سختشدگی فولاد دارد، بر جوشکاری آن نیز تأثیر میگذارد. از این رو، با افزایش محتوای کربن، جوش پذیری کاهش می یابد. سایر عناصر آلیاژی مانند منگنز، نیکل و سیلیکون نیز بر جوش پذیری فولاد تأثیر دارند. با این حال، تأثیر آنها به اندازه وجود محتوای کربن قابل توجه نیست.

شکل 5. جوشکاری دو لوله فولادی

سایر عوامل موثر بر جوش پذیری فولاد عبارتند از رسانایی حرارتی، نقطه ذوب، مقاومت الکتریکی و ضریب انبساط حرارتی.

- هدایت حرارتی: جوشکاری انواع فولادی که رسانایی حرارتی پایینی دارند معمولاً بسیار آسان است.

- نقطه ذوب: هر چه نقطه ذوب یک نوع فولادی خاص کمتر باشد، جوشکاری آن آسان تر است.

- مقاومت الکتریکی: از آنجایی که انرژی گرمایی برای فرآیند جوشکاری ضروری است، جوشکاری انواع فولادی با مقاومت الکتریکی بالا معمولاً با وسایل الکتریکی دشوارتر است.

- ضریب انبساط حرارتی: هنگام جوشکاری دو فلز، در نظر گرفتن ضرایب انبساط حرارتی آنها بسیار مهم است. اگر تفاوت بین دو ضریب قابل توجه باشد، کرنش کششی و فشاری در هنگام سرد شدن می تواند باعث ایجاد ترک شود.

فولاد بر اساس ترکیب شیمیایی در چهار گروه است: فولاد کربن، فولاد آلیاژی، فولاد ضد زنگ و فولاد ابزار. این دسته از فولادها در جدول زیر ارائه شده است.

جدول 3. قابلیت جوشکاری و کاربرد طبقات مختلف فولاد.

| تایپ کنید | قابلیت جوشکاری | کاربرد |

| فولاد کم کربن | حاوی کمتر از 0.3 درصد وزنی کربن و 0.4 درصد وزنی منگنز است. همچنین تا زمانی که ناخالصی ها کم باشد، جوش پذیری خوبی از خود نشان می دهد. هر فرآیند جوشکاری برای فولاد کم کربن مناسب است. | برای محصولات تزئینی مانند تیر چراغ ها مناسب است. یک مثال آن است فولاد نرمال شده BS 970-1 Grade 07M20. استحکام کششی 430 مگاپاسکال و استحکام تسلیم 215 مگاپاسکال در دمای 20 ⁰C دارد. |

| فولاد کربن متوسط | حاوی 0.3 – 0.6 درصد وزنی کربن و 0.6 – 1.6 درصد وزنی منگنز است. محتوای کربن بیشتر آن را مستعد ترک خوردن می کند. از این رو، جوشکاری آنها دشوارتر است. فرآیند جوشکاری کم هیدروژن برای فولاد کربن متوسط مناسب است. | برای قطعات خودرو مناسب است. یک مثال آن است فولاد کششی سرد AISI 1541. |

| فولاد کربن بالا | حاوی 0.6 – 1.0 درصد وزنی کربن و 0.30 – 0.90 درصد وزنی منگنز است. همچنین جوش پذیری ضعیفی دارد و به راحتی ترک می خورد. هنگام جوشکاری این فولادها باید از پرکننده های کم هیدروژن استفاده شود. | از آن در ساخت چاقو، اکسل و منگنه استفاده می شود. یک مثال آن است فولاد نورد گرم AISI 1080.

|

| فولاد | فولادهای آلیاژی اغلب سختی بالاتری نسبت به سایر دسته های فولادی دارند. از این رو، جوش پذیری ضعیفی نیز دارند و مستعد ترک خوردن هستند. برای فولادهای آلیاژی باید از فرآیند جوشکاری کم هیدروژن استفاده شود. در طول فرآیند جوشکاری، باید به پیش گرم کردن، سرعت سرد شدن و عملیات حرارتی پس از جوشکاری توجه شود زیرا فولادهای آلیاژی نیز مستعد ترک خوردن هستند. | فولادهای آلیاژی بر اساس ترکیب شیمیایی خواص مکانیکی متفاوتی دارند. آنها در ساخت خطوط لوله، موتورهای الکتریکی و ژنراتورهای برق استفاده می شوند.

یک مثال آن است فولاد نرمال شده AISI 8620. استحکام تسلیم 360 مگاپاسکال و استحکام کششی 640 مگاپاسکال در 20 ⁰C دارد. |

| فولاد ضد زنگ | فولادهای زنگ نزن گروهی از فولادهای آلیاژی هستند. آنها حاوی حداقل 10.5 درصد وزنی کروم و سایر عناصر هستند که مقاومت حرارتی آنها را بهبود می بخشد و خواص مکانیکی را بهبود می بخشد. [4].

فولاد زنگ نزن آستنیتی جوش پذیری خوبی دارد و نیازی به عملیات حرارتی قبل یا بعد از جوش ندارد. نوع فریتی در دمای بالا دچار رشد سریع دانه می شود که باعث شکننده شدن آنها می شود. از این رو جوش پذیری ضعیفی دارند. |

فولادهای آستنیتی در ساخت لوله ها، ظروف آشپزخانه و سایر تجهیزات پردازش مواد غذایی استفاده می شود.

فولادهای فریتی در مصارف خودروسازی و تجهیزات صنعتی نیز کاربرد دارند. در فولاد ضد زنگ SUS 321 تأمین شده توسط TJC Iron & Steel Co., Ltd برای مخازن تحت فشار مناسب است. |

| فولاد ابزار | فولاد ابزار حاوی حداکثر 2.5 درصد وزنی کربن است. جوش پذیری ضعیفی دارد. | برای تجهیزات برش و حفاری استفاده می شود. در فولاد نرم آنیل شده DIN 17350 Grade C105W1 برای ساخت تپر، قالب، سنبه و چکش مناسب است. |

آینده فرآوری فولاد

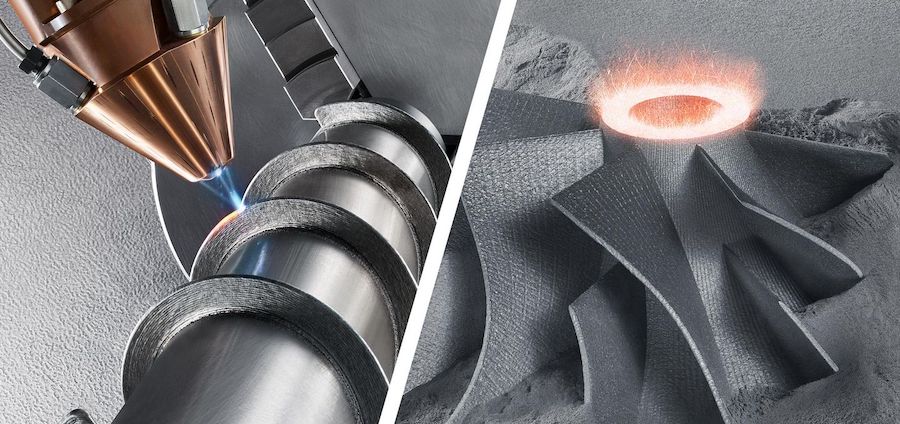

کشف روشهای جدید کار با فولاد یک حوزه تحقیقاتی عظیم در علم و مهندسی مواد است. به عنوان مثال، اخیراً علاقه به آن رونق پیدا کرده است تولید مواد افزودنی قطعات فولادی [5]. از این فرآیند می توان برای تولید موثر اجزای فولادی با هندسه های پیچیده با هزینه کمتر استفاده کرد.

شکل 6. ساخت افزودنی قطعات فولادی. (TRUMPF)

[1] جی. کراوس، فولادها. مواد پارک، اوهایو: ASM International، 2010، ص. 2.

[2] نمودار جدول شاخص ماشینکاری برای فولاد، آلومینیوم، منیزیم، چدن، فولاد کربنی، فولاد آلیاژی و فولاد ضد زنگ – لبه مهندسان، Engineersedge.com، 2020. [Online]. موجود: https://www.engineersedge.com/materials/machinability-steel-aluminium.htm.

[3] جی. دوست، اصول و فرآیندهای عملیات حرارتی فولاد. Materials Park, OH: ASM International, 2014, p. 29.

[4] جی. لیپولد و دی. کوتکی، متالورژی جوشکاری و جوش پذیری فولادهای زنگ نزن. Norwood Mass.: Books24x7.com، 2005، ص. 5.

[5] A. Zadi-Maad, R. Rohib and A. Irawan, “Additive manufacturing for steels: a review” IOP Conf. سری: علوم و مهندسی مواد، 2017. موجود: 10.1088/1757-899X/285/1/012028.