فولاد ضد زنگ 440C عضوی از سری 400 فولادهای زنگ نزن است. در بین آنها بیشترین میزان کربن را دارد. از ویژگی های برجسته این نوع فولاد می توان به سختی، استحکام مکانیکی و مقاومت در برابر خستگی آن اشاره کرد. این ترکیب از خواص آن را در تولید ابزارهای برش مفید می کند. به دلیل محتوای کربن بالا، مقاومت در برابر خوردگی قابل توجهی ندارد، اما همچنان می توان از آن برای کاربردهایی استفاده کرد که به مقاومت خوردگی متوسطی نیاز دارند، مانند وسایل جراحی.

فولادهای ضد زنگ 440C معمولاً دارای ترکیبی از 78 تا 83.1 درصد آهن، 16 تا 18 درصد کروم، 1 تا 1.2 درصد کربن، 1 درصد (حداکثر) سیلیکون، 1 درصد (حداکثر) منگنز، 0.8 درصد مولیبدن، 0.04 درصد فسفر و 0.02 درصد سولفور است. آنها ساختار دانه مارتنزیتی دارند و عمدتاً از طریق تقویت محلول جامد با کروم و سخت شدن رسوب کاربیدهای مولیبدن سخت می شوند. [1].

در این مقاله با موارد زیر آشنا خواهید شد:

- خواص فولاد ضد زنگ 440c

- عملیات حرارتی فولاد ضد زنگ 440c

- کاربردهای فولاد ضد زنگ 440c

خواص فولاد ضد زنگ 440c

فولاد ضد زنگ 440c یکی از چهار نوع فولاد ضد زنگ 440 است، از جمله 440 a، 440bو 440f. پس از سخت شدن از طریق عملیات حرارتی، بالاترین سختی، بالاترین استحکام و بیشترین مقاومت در برابر سایش را در بین همه آنها دارد. هم در حالت پیش سخت شده و هم در حالت پس از سخت شدن، مغناطیسی است.

فولاد 440c در مقایسه با سایر فولادهای ضد زنگ مقاومت خوردگی متوسطی دارد و بهترین مقاومت در برابر خوردگی خود را در فرم سخت شده و تمپر شده از خود نشان می دهد. با این حال، باید مراقب بود که از تلطیف بیش از حد، که منجر به کاهش مقاومت در برابر خوردگی می شود، جلوگیری شود.

میز 1. خواص فولاد ضد زنگ 440c آنیل شده [2]

عملیات حرارتی فولاد ضد زنگ 440c

فولاد ضد زنگ 440c مارتنزیتی است، که به این معنی است که با عملیات حرارتی سخت می شود. هدف کلی از عملیات حرارتی فولاد ضد زنگ 440c محدود کردن تا حد امکان میزان آستنیت در فولاد و ترویج ایجاد مارتنزیت است. [3]. عملیات حرارتی فولاد 440c معمولاً به شرح زیر است:

1. بازپخت کامل

آنیل کامل در محدوده دمایی بین 850 انجام می شود – 900 درجه سانتیگراد، پس از آن به آرامی در کوره تا حدود 600 درجه سانتیگراد خنک می شود و سپس با هوا تا دمای اتاق خنک می شود. از طرف دیگر، می توان آن را بین 735 گرم کرد – 785 درجه سانتیگراد (بازپخت زیر بحرانی) و سپس به آرامی در کوره تا دمای اتاق خنک می شود.

2. سخت شدن

فولاد دوباره تا دمای 1010 گرم می شود – 1065 درجه سانتیگراد و سپس در روغن گرم یا هوا خاموش می شود. بخشهای ضخیمتر باید در روغن خاموش شوند تا افت دما سریعتر و یکنواختتر شود، در حالی که بخشهای نازکتر را میتوان در هوا خاموش کرد.

3. معتدل کردن

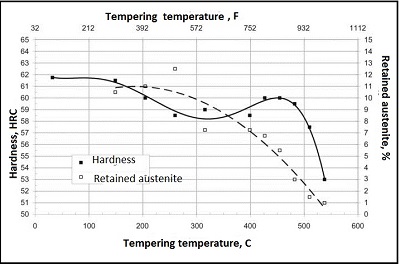

فولاد اکنون در محدوده دمایی 150 درجه حرارت می شود – 370 درجه سانتی گراد، که در آن می توان چندین سطح سختی و خواص مکانیکی را به دست آورد. تعدیل بین 425 – 565 درجه سانتیگراد منجر به کاهش مقاومت در برابر خوردگی و ضربه و تلطیف بین 590 می شود – 675 درجه سانتیگراد باعث مقاومت در برابر ضربه بالا و سختی کمتر می شود. نمودار زیر نشان میدهد که چگونه دمای سکوریت بر میزان آستنیت باقیمانده و سطح سختی فولاد 440c پس از آستنیز شدن کامل تأثیر میگذارد.

شکل 1. تأثیر دمای تلطیف بر فولاد 440 درجه سانتیگراد [4].

روش های جدیدتر خاموش کردن فولاد ضد زنگ 440 درجه سانتی گراد تا دمای برودتی به دلیل موفقیت بیشتر آنها در کاهش محتوای آستنیت فولاد، نویدبخش بوده است. درمان برودتی عمیق (DCT) و درمان برودتی کم عمق (SCT) دو روشی هستند که قبل از شروع فرآیند تمپر استفاده می شوند.

DCT شامل خنک کردن فولاد از دمای اتاق تا -196 درجه استC در یک بازه زمانی 3 ساعته، جایی که در آن دما به مدت 24 ساعت نگه داشته می شود و سپس به دمای اتاق باز می گردد.

SCT شامل نگه داشتن فولاد در دمای 80- درجه استبه مدت 5 ساعت درجه سانتی گراد و سپس اجازه دهید تا به دمای اتاق برگردد. پس از کوئنچ کرایوژنیک، فولاد را می توان در دمای 200 درجه حرارت دادسی.

هر دو روش افزایش سختی (تا 7% برای DCT و 4% برای SCT) فولاد 440c را نشان دادهاند. [5].

کاربردهای فولاد ضد زنگ 440c

خواص منحصر به فرد فولادهای ضد زنگ 440c آن را برای بسیاری از کاربردها مفید می کند. مقاومت در برابر سایش عالی آن را برای تولید قطعات سوپاپ و بلبرینگ با سختی راکول 58 مورد نیاز استاندارد صنعتی مناسب می کند. سختی و استحکام آن را نیز برای تولید ابزارهای برش مانند چاقو و تیغه مناسب می کند. همچنین برای ساخت ابزارهای اندازه گیری مانند بلوک های اندازه گیری استفاده می شود. فولاد ضد زنگ 440c برای استفاده در دماهای بالا (معمولاً بالاتر از 400 درجه) توصیه نمی شود.ج) برای جلوگیری از کاهش مقاومت در برابر خوردگی و ضربه آن.

[1] هوانگ، کو-تسانگ و چانگ، شیه-هسین و وانگ، چیه-کای و چن، جی کی. (2015). ریزساختارها و خواص مکانیکی فولاد ضد زنگ 440C تقویت شده با TaC از طریق پخت خلاء و عملیات حرارتی. معاملات مواد. 56. 1585-1590. 10.2320/matertrans.M2015147.

[2] https://www.pennstainless.com/resources/product-information/stainless-grades/400-series/440c-stainless-steel/

[3] آلن جی. چیدستر، کریگ وی. دارا، رابرت سی هاف، جان آر. ایموندو، جیمز ال. مالونی، سوم، دن نیتسکو، 2014. “عملیات حرارتی بلبرینگ ها”، عملیات حرارتی آهن و فولاد، جان ال. دوست ، جورج ای. توتن

[4] آیدایان، ا.، گناناولبابو، ا.، و راجکومار، ک. (2014). تأثیر عملیات برودتی عمیق بر خواص مکانیکی فولاد بلبرینگ AISI 440C. مهندسی Procedia، 97، 1683-1691.

[5] Puskar, Joseph D., Hanson, Robert A, Chidester, Alan J., & Houghton, Richard L. اثرات تغییر دماهای آستنیته بر سخت شدن خلاء فولاد ضد زنگ نوع 440C. ایالات متحده.