پس از اینکه لئو هندریک بیکلند با موفقیت اولین ماده قالبگیری را در سال 1905 ایجاد کرد، مردم به راحتی سلولوئید را برای ترکیبات باکلیت در تولید محصولات داخلی کنار گذاشتند. کشف او نه تنها راه را برای مواد پلاستیکی متعددی که امروزه مورد استفاده قرار میگیرند، بلکه تعداد قابل توجهی از تکنیکهای قالبگیری که تا به امروز در صنعت استفاده میشوند، هموار کرد.

از سال 2008 تا 2018، آمار نشان می دهد که ارزش فروش قالب های تزریقی و فشرده سازی بیش از 6.2 میلیون پوند انگلیس بوده است. [1].

در اینجا، با این موارد آشنا خواهید شد:

- تکنیک های مختلف قالب گیری برای تولید پلاستیک

- قالب گیری فشاری چیست؟

- فرآیند قالب گیری فشاری

- مواد و کاربرد فرآیند قالب گیری فشاری

- مزایای قالب گیری فشرده نسبت به سایر روش های قالب گیری

تکنیک های قالب گیری پلاستیک

پلاستیک ها عموماً از طریق قالب گیری تولید می شوند. این فرآیند شکل دادن به مواد مایع یا انعطاف پذیر با استفاده از یک قاب سفت و سخت به نام قالب است. امروزه چندین فرآیند قالب گیری در دسترس است و مزایای یکی نسبت به دیگری عمدتاً به نیازهای محصول نهایی بستگی دارد. با این وجود، در اینجا برخی از رایج ترین فرآیندهایی که امروزه مورد استفاده قرار می گیرند آورده شده است:

جدول 1 فرآیندهای قالب گیری، توضیحات آنها و مجموعه ای از محصولات نهایی به دست آمده از فرآیندها را نشان می دهد.

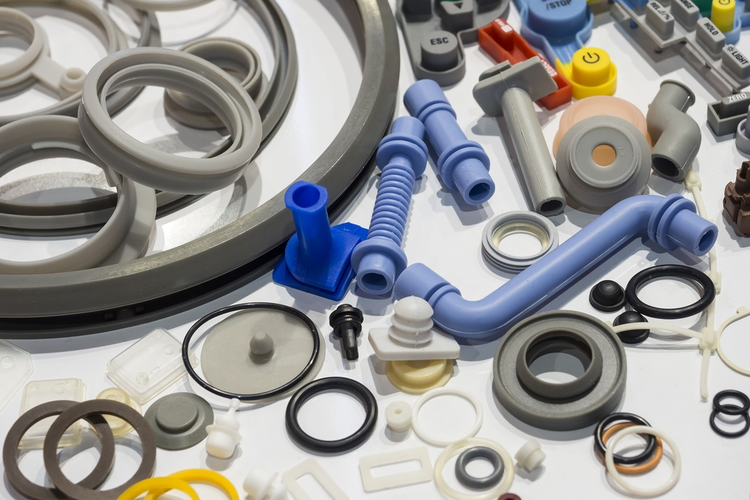

روش قالب گیری فشرده در ابتدا به طور خاص برای قالب گیری ترکیبات باکلیت توسعه داده شد. اکنون انواع پلاستیک های گرماسخت، ترموپلاستیک ها، الاستومرها، لاستیک ها را پردازش می کند و این فهرست ادامه دارد. این روش قالبگیری هنگامی که مواد خام پلاستیکی در یک حفره با استفاده از قالب، گرما و فشار فشرده میشوند، اشکال دلخواه را ایجاد میکند. معمولاً برای ساخت یک کامپوزیت گرماسخت تقویت شده با فیبر به طور تصادفی تراز شده کوچک تا متوسط استفاده می شود. [2].

میز 1. فرآیندها و توضیحات مختلف قالب گیری

| تکنیک قالب گیری | شرح | محصولات |

| قالب گیری چرخشی | بیشتر برای تولید قطعات توخالی مناسب است. محصولات قالبگیری شده با قرار دادن پودر یا رزین مایع در قالب و سپس چرخاندن آن در فر به دست میآیند. | ظروف فله، مخازن ذخیره سازی، مخروط های جاده. |

| قالب گیری تزریقی | این مربوط به تزریق پلاستیک مذاب به داخل قالب با فشار بسیار بالا است. استفاده از آنها بسیار گران است. | قطعات خودرو، قطعات پلاستیکی برای عمل جراحی. |

| قالب گیری دمشی | بیشتر برای ساخت قطعات توخالی با دیواره های نازک مناسب است. این فرآیند با گرم کردن مواد پلاستیکی قبل از تزریق هوا برای منفجر کردن قسمت پلاستیکی داغ مانند یک بالون به دست میآید. | بطری های پلاستیکی |

| قالب گیری اکستروژن | قالب گیری اکستروژن شبیه به قالب گیری تزریقی است با این تفاوت که به جای قالب از قالب استفاده می شود. همچنین برای تولید اشکال طولانی پیوسته مناسب تر است. | لوله های پی وی سی، شیلنگ. |

| قالب گیری فشاری | همانطور که از نام آن پیداست، مواد پلاستیکی قبل از فشار دادن به شکل های خاص در قالب گرم می شوند | قطعات خودرو |

شکل 1. دستگاه قالب گیری فشاری درپوش. با حسن نیت از Kaipu.

فرآیند قالب گیری فشاری

قالبگیری فشاری به قالبی نیاز دارد که از دو قسمت تشکیل شده باشد: بخش حفرهای (ماده) قالب و قسمت پیستونی (نر) قالب. فرآیند قالب گیری نیاز به پرس با صفحه گرم شده (بالا و پایین) دارد. از آنجایی که قطعات قالب به صفحات بالایی و پایینی متصل می شوند، قطعات به گونه ای طراحی شده اند که هنگام مونتاژ در یک راستا قرار گیرند. این ویژگی هم ترازی اساس تکنیک قالب گیری فشاری را تشکیل می دهد.

شایان ذکر است قبل از شروع هر گونه عملیات قالب گیری باید محل قرارگیری قطعات قالب نسبت به صفحه بالایی و پایینی پرس مشخص شود. هنگامی که از ترکیبات قالبگیری استفاده میشود، بخش حفرهای قالب معمولاً به صفحه پایینی پرس متصل میشود، در حالی که قسمت پیستونی روی صفحه بالایی نصب میشود.

برعکس، اگر قرار است از مواد آغشته به پلاستیک استفاده شود، قسمت حفرهای قالب به صفحه بالایی وصل میشود، در حالی که قسمت پیستون به صفحه پایینی متصل میشود. با این وجود، باید اطمینان حاصل کنید که دو قسمت قالب با یکدیگر هماهنگ و مطابقت دارند.

مواد قالبگیری پلاستیک پس از وزنکردن و پیش گرم شدن به قسمت حفرهای قالب گرم شده شارژ میشود. سپس قسمت های پیستونی و حفره ای قالب ها با بستن پرس به هم نزدیک می شوند. این عمل بسته شدن، مواد قالبگیری را مجبور به ذوب شدن و جریان میکند، در نتیجه حفره بین دو قسمت قالب را پر میکند و هوای محبوس شده در سیستم را جابجا میکند.

پلاستیک در دمای، فشار و دوره مشخصی در قالب باقی میماند تا کاملاً خشک شود. هنگامی که از پلاستیک گرماسخت استفاده می شود، دمای پیش گرم مواد قالب گیری ممکن است به 300 درجه فارنهایت برسد، دمای حرارت قالب در محدوده 250 درجه فارنهایت تا 350 درجه فارنهایت کاهش می یابد و فشار قالب ممکن است بین 1000psi تا 2000psi متغیر باشد. با این وجود، مواد قالبگیری معمولاً در حفره کمی بیش از حد شارژ میشوند تا اطمینان حاصل شود که کاملاً پر شده است.

پس از فرآیند قالب گیری، مواد اضافی، که به عنوان فلاش نیز شناخته می شود، اغلب در بین سطوح جفت شدن قطعات قالب فشرده می شوند. در حالی که سوهان و سنباده زدن به اندازه کافی برای حذف فلاش خوب است، اغلب افرادی را خواهید دید که پلاستیک ها را منجمد می کنند تا به راحتی فلاش را از بین ببرند.

فرآیند قالب گیری فشاری برای ترموپلاستیک ها کاملاً متفاوت است. برخلاف قالبگیری پلاستیکهای ترموست، قالب برای ترموپلاستیکها در پایان عملیات قالبگیری باید خنک شود. از آنجایی که پلاستیک ها پس از قالب گیری سخت می شوند و نمی توانند جریان پیدا کنند، ترموست ها پس از قالب گیری نیازی به خنک شدن ندارند.

فرآیند قالبگیری میتواند به سرعت سه دقیقه و تا دو ساعت طول بکشد: همه اینها به نوع پلاستیک مورد استفاده و اندازه شارژ بستگی دارد. حتی با وجود مراحل یا فرآیندهای متعدد برجسته شده، ذکر این نکته ضروری است که مرحله پخت یا خنکسازی بیشتر زمان در عملیات قالبگیری مصرف میشود و از سه نوع قالب برای قالبگیری فشرده استفاده میشود:

- قالب مثبت

- قالب فلش

- قالب نیمه مثبت

قالب مثبت

در قالب مثبت، تمام مواد قالب به داخل حفره قالب که معمولاً بسیار عمیق است شارژ می شود. از آنجایی که فرار بسیار کمی برای مواد پلاستیکی وجود دارد، کمترین حجم ممکن زمانی تشکیل می شود که پیستون مواد را فشرده می کند. با تغییر وزن مواد پلاستیکی، ضخامت قطعات قالب گیری شده به تناسب افزایش یا کاهش می یابد. بنابراین، برای قالبهای چند حفرهای، اگر یک حفره بیشتر از دیگری شارژ شود، ممکن است تغییر ضخامت یا چگالی قطعه رخ دهد.

قالب فلش

این پرکاربردترین نوع قالب است. ساخت آن ساده است و ضخامت و چگالی قطعات را در محدوده های نزدیک نگه می دارد. این ویژگی ها در قالب گیری فشرده سازی فلاش به دلیل ویژگی منحصر به فردی به نام خط فشاری امکان پذیر است. خط فشار دادن به مواد اضافی اجازه می دهد تا به صورت فلاش از حفره قالب خارج شود و در نتیجه به مواد اجازه می دهد تا به چگالی متناسب با نیروی اعمال شده فشرده شوند.

قالب نیمه مثبت

قالب نیمه مثبت به اندازه قالب فلش محبوب است. علاوه بر این، ویژگی های قالب مثبت و قالب فلاش را برای تولید قطعات با قالب گیری بهتر ترکیب می کند. دارای یک حفره بزرگ است که به مواد اجازه می دهد به طور مثبت به دام بیفتند و دارای دیواره های جانبی است که اجازه می دهد مواد اضافی به صورت فلاش از حفره خارج شوند.

مواد و کاربردها

محصولات تولید شده توسط فرآیند قالب گیری فشرده سازی قوی و بادوام هستند. این ویژگیهای منحصربهفرد آنها را برای صنعت خودروسازی مناسب میکند، جایی که قطعات فلزی باید با قطعات پلاستیکی جایگزین شوند تا وزن سبک خودرو حاصل شود.

از آنجایی که هزینه تولید قطعات تکی قابل توجه است، کاربران نهایی تولید انبوه قطعات جداگانه را برای صرفه جویی در هزینه ترجیح می دهند. تعداد حفره ها، پیچیدگی قطعات، و پرداخت سطح از جمله عواملی هستند که هزینه را تعیین می کنند. با این وجود، هنوز هم بسیاری از تولیدکنندگان را خواهید دید که به دلیل سهولت کار، قالبگیری فشرده را انتخاب میکنند.

گذشته از سادگی قالب گیری فشرده، در اینجا مزایای دیگری وجود دارد که این فرآیند قالب گیری را تا به امروز محبوب نگه می دارد:

- مواد کمی در قالبگیری فشاری هدر میرود به دلیل عدم وجود اسپروها و رانرها که در قالبگیری تزریقی غالب هستند.

- قالب گیری فشرده به جویدن کمی مواد کمک می کند. بنابراین، خواص مکانیکی بدون تغییر یا بالا باقی می ماند.

- فشار مورد نیاز برای بستن معمولاً کم است. از این رو می توان از ابزارهای برقی ارزان تری استفاده کرد.

- ابزار قالب گیری فشرده بسیار ارزان و به راحتی در دسترس است.

محصولات پلاستیکی تولید شده از روش قالبگیری فشاری همچنین دارای مزیت سبکتر و مقاومتر بودن در برابر خوردگی هستند که آنها را در صنعت خودروسازی مناسب میکند. با ظهور فناوری رایانه، دستیابی به اهداف قالب گیری که دشوار بود، بسیار آسان تر شده است. فناوری مهندسی به کمک کامپیوتر (CAE) در تجزیه و تحلیل جریان، تجزیه و تحلیل میدان دما و تجزیه و تحلیل تنش پسماند در قالبگیری پلاستیک بسیار مهم بوده است. [3].

شکل 2. با حسن نیت از Thomas Insights.

[1] Statista. (2020). انگلستان: فروش قالب های تزریق و فشرده سازی فلز 2018 | Statista. [online] موجود در: https://www.statista.com/statistics/511757/uk-sales-injection-compression-moulds-metal/ [Accessed 1 Mar. 2020].

[2]V. Goodship، B. Middleton، و R. Cherington، طراحی و ساخت قطعات پلاستیکی برای چند منظوره. آکسفورد: الزویر، 2016

[3]توماس، اس (2009). پیشرفت در فرآوری پلیمرها. کمبریج: انتشارات وودهد با مسئولیت محدود.